- KI-basierte Automatisierungslösung

KI & Digital Twin – Effizientere Entwicklung und smarter Betrieb

Abläufe automatisieren mit KI-Assistenten

Training von KI mit Digital Twins

Continuous Optimization durch KI Agenten

Abläufe automatisieren mit KI-Assistenten

Training von KI mit Digital Twins

Continuous Optimization durch KI Agenten

Entwicklung und Betrieb

von IoT-Systemen

von IoT-Systemen

- Intelligente Automatisierung

Relevanz von KI & Digital Twins für moderne Automatisierungs-Systeme

Unternehmen stehen vor komplexen Engineering-Herausforderungen:

- Aufwendige Tests an realer Hardware

- Hoher manueller Aufwand bei Validierung und Fehlersuche

- Mangelnde Transparenz im laufenden Betrieb

- Erschwerte Skalierung in Produktion, Labor & Smart Farming

Antwort:

Digital Engineering unter Einsatz von AI und Digital Twin

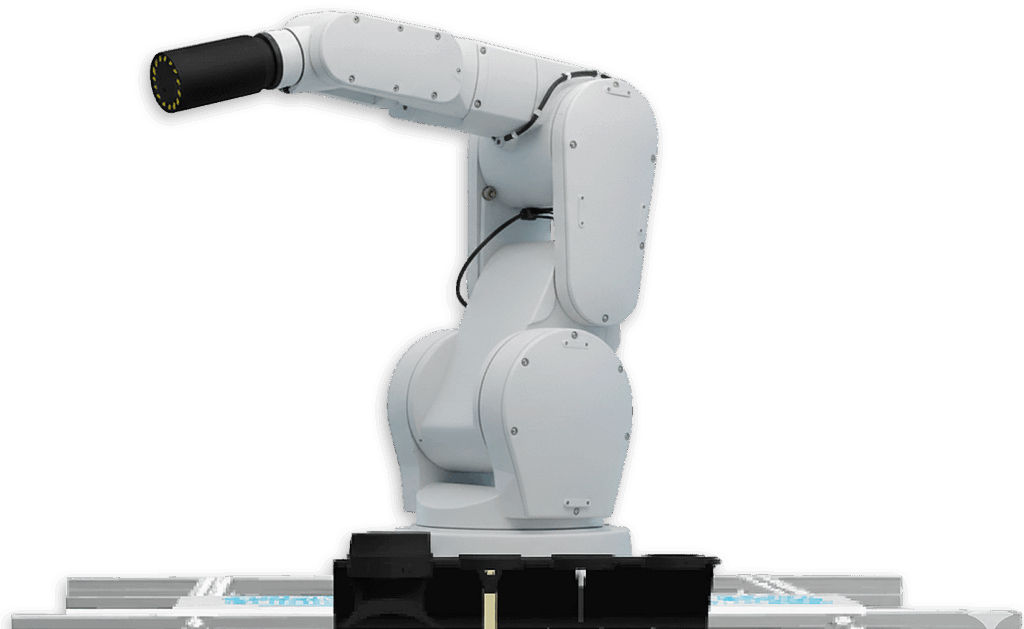

Show Case – Plant Care Robot System

Intelligente Pflanzenüberwachung der Zukunft. Eine robotergesteuerte Smart-Farming-Anlage kann Pflanzen säen, pflegen, überwachen und ausliefern.

- Digital Twin ermöglicht frühzeitiges Testen der Roboterbewegungen

- KI-Agenten überwachen den Pflanzenzustand und optimieren Pflegeprozesse

- Die Anlage lässt sich ohne Risiko virtuell erweitern oder anpassen

- Automatische Erkennung von Wachstumsphasen und Problemen über Computer Vision

- Dies schafft eine skalierbare, flexible Lösung für Landwirtschaft, Forschung und Gewächshäuser

- Demonstrator

Wie KI das Engineering beschleunigt – der Robotik-Demonstrator im Einsatz

Ziel der Roboterzelle war es, einen Demonstrator zu entwickeln, der alle „State-of-the-Art“-Ansätze im mechatronischen Engineering kompakt in einem realitätsnahen Beispiel vereint. Im technologischen Durchstich wird gezeigt, wie man durch geschickte Kombination von KI im Engineering und in der Systemlösung schnell und effizient zu einem funktionierenden System kommt.

Der Demonstrator zeigt, wie KI die komplette Wertschöpfungskette unterstützt – von Design über Inbetriebnahme bis hin zum Betrieb.

Am Beispiel der intelligenten Pflanzenüberwachung der Zukunft – Plant Care Robot System.

Mit dem Laden des Videos akzeptieren Sie die Datenschutzerklärung von YouTube.

Mehr erfahren

Edge AI

- Latenzfreie Entscheidungen

- Dezentrale Intelligenz durch KI-Agenten

Voice Control & NLP

- Natural Language Processing Interface

- Sprachbefehle wie „Gib mir meine Pflanze“

Digital Twin Lifecycle

- Von Design bis Operation

- Predictive Maintenance

Voice Control

Intuitive Bedienung über Sprachsteuerung

KI-Computer Vision

Überwachung des Pflanzenzustands, Wachstumsstadien und Problemen durch Bildanalyse

Digital Twin

Virtuelle Nachbildung der Roboterzelle für risikofreie Tests und Optimierungen

IoT-Connectivity

Nahtlose Kommunikation und Fernüberwachung über vernetzte Systeme

Secure Communication

Schutz von Daten und Systemintegrität durch moderne Sicherheitsprotokolle

Validation

Automatische Tests und

Safety-Checks für reibungslose Prozesse

Continuous Optimization

Optimierung des digitalen Zwillings durch ständige Nutzung realer Felddaten

- Effizienz steigern

- Kontinuierlicher Fortschritt

Vorteile für Anwender & Entwickler

-

Effizient

für alle Beteiligten

schnellere

Inbetriebnahme

Inbetriebnahme

0

%

kürzere

Entwicklungszeiten

Entwicklungszeiten

0

%

Kosteneinsparung

bei Prototypen

bei Prototypen

0

%

Digital Twin beschleunigt Entwicklung durch kurze Feedback-Loops.

KI, Steuerung und Mechatronik kontinuierlich verbunden.

Bis zu 30–50 % kürzere Entwicklungszeiten durch virtuelle Tests statt physischer Prototypen.

Bis zu 70 % weniger Iterationsschleifen dank kontinuierlicher Simulation.

50–80 % schnellere Inbetriebnahme durch frühzeitige virtuelle Inbetriebnahme.

30–60 % Kosteneinsparung bei Prototypen.

Smart Farming

Anhand dieser Smart Farming Beispielsapplikation wird gezeigt, wie man reale Roboter durch KI-Agenten und Sprachsteuerung beauftragen kann.

Die komplette Roboterzelle wurde zunächst als Digital Twin abgebildet, so dass die Integration der KI-Komponenten mit Steuerungs-Programm des Roboters sehr früh getestet werden konnte.

Der Entwickler, aber auch der spätere Anwender kann das System wahlweise rein digital oder auch real betreiben. Selbst eine Kombination von realen mit digitalen Komponenten sind möglich, um einfach zu testen und maintainen.

- Expertise in Aktion

- Technik, die verbindet

Partner & Technologie-Hintergrund

Ein interdisziplinäres Team aus Experten der Robotik, KI, und Softwareentwicklung arbeitet Hand in Hand an der Zukunft der intelligenten Automatisierung.

- Kontakt aufnehmen

Demotermin anfragen Demotermin

Sobald wir Ihre Anfrage erhalten haben, setzen wir uns mit Ihnen in Verbindung, um gemeinsam das weitere Vorgehen abzustimmen.

Kontaktieren Sie uns und erleben Sie die Zukunft der Batch Size One Entwicklung

- Fragen / Antworten

Fragen zu KI und Digital Twins

Wo findet KI in einer modernen Automatisierungslösung Anwendung?

KI wirkt auf zwei Ebenen: im Engineering und im laufenden Betrieb.

Im Engineering unterstützt sie beim Entwickeln, Testen und Optimieren neuer Funktionen.

In der Produktion analysiert sie Sensordaten in Echtzeit, trifft Entscheidungen und optimiert Abläufe automatisch.

Welche Vorteile habe ich, wenn ich einen Digital Twin schon in der Entwicklungsphase einsetze?

Ein Digital Twin verschiebt große Teile der Konzeptionierung, Inbetriebnahme und Fehlersuche in die virtuelle Welt. Das spart reale Testzyklen, senkt das Fehlerrisiko und verkürzt Entwicklungszeiten deutlich. Teams können Abläufe simulieren, kritische Situationen reproduzieren und Varianten vergleichen, ohne die reale Hardware zu benötigen. So entsteht ein schnellerer, sicherer und kosteneffizienter Entwicklungsprozess.

Wo unterstützt KI konkret im Engineering-Prozess?

KI unterstützt schon früh im Engineering, indem sie Anforderungen analysiert, Konzepte generiert, Modelle erstellt und prüft, CAD-Designs optimiert, Simulationen beschleunigt und Tests automatisiert. Sie hilft zudem bei Codegenerierung, Dokumentation und Wissensmanagement, verkürzt Entwicklungszeiten und verbessert Entscheidungen im gesamten Produktentstehungsprozess.

Wo unterstützt KI konkret im Betrieb von Automatisierungslösungen?

KI erkennt Auffälligkeiten, bewertet Sensordaten automatisch und schlägt basierend auf Erfahrungswerten bessere Lösungen vor. Das betrifft z. B. Bewegungsabläufe, Bildauswertung, Qualitätsprüfungen oder sicherheitsrelevante Situationen. Während früher jeder Test manuell aufgebaut werden musste, übernimmt die KI heute Analyse, Priorisierung und Automatisierung zahlreicher Entwicklungsschritte.

Welche Vorteile bietet eine Automatisierungslösung mit KI und Digital Twin?

Sie kombiniert sichere virtuelle Tests mit lernenden Modellen im Betrieb. Das führt zu schnelleren Entwicklungszyklen, weniger Iterationen, weniger Stillständen und höheren Qualitätsstandards – bei gleichzeitig sinkenden Kosten.

Weitere Fragen ...

Wie funktioniert ein Digital Twin in Kombination mit KI?

Der Digital Twin bildet das reale System virtuell ab. KI nutzt diese Simulation, um Modelle zu trainieren, Abläufe zu testen oder Fehlerbilder zu erkennen. Im Betrieb lernt die KI weiter und verbessert den Digital Twin mit echten Felddaten. So entsteht ein kontinuierlicher Lernkreislauf.

Welche Daten benötigt die KI, um zuverlässig arbeiten zu können?

KI nutzt Sensordaten, Kamerabilder, Prozesswerte und Zustandsinformationen. Für den Start reichen Basisdaten – je länger die Anlage läuft, desto präziser werden KI-Prognosen und Optimierungsempfehlungen.

Lässt sich eine KI-gestützte Automatisierungslösung in bestehende Anlagen integrieren?

Ja. Die Architektur ist modular aufgebaut. KI-Module, Digital Twin und Sensorik können schrittweise ergänzt werden, ohne die gesamte Anlage umbauen zu müssen. Das System wächst mit Ihren Anforderungen.

Wie sicher ist der Einsatz von KI in sensiblen oder komplexen Anlagen?

Vor jedem realen Einsatz können Abläufe im Digital Twin getestet werden. Zusätzlich sorgen automatische Validierungen, KI-basierte Safety-Checks und sichere Kommunikationsprotokolle dafür, dass Prozesse stabil, transparent und zuverlässig bleiben.

Welche messbaren Effekte sind realistisch?

Unternehmen berichten typischerweise über:

- deutliche Verkürzung der Entwicklungszeit

- geringere Fehlerraten und weniger Stillstände

- sicherere Abläufe

- verbesserte Anlagenverfügbarkeit

- effizientere Wartungsprozesse

Für welche Branchen eignet sich der Ansatz besonders?

Unabhängig von einzelnen Branchen ist die Lösung überall dort ideal, wo Präzision, Variantenvielfalt und Automatisierung zusammenkommen:

Beispiele dafür sind insbesondere Maschinen- und Anlagenbau, Robotik, Automatisierung, Smart Farming, Umweltmonitoring, Qualitätssicherung, Forschung und industrielle Produktionszellen.